技術情報

技術説明

技術情報

残留応力 – direct stress measuring method

残留応力は外力がなくても材料内部に残っている内部応力で、材料の強度と疲労寿命に大きな影響を及ぼします。

伝統的な残留応力の測定方法には、原子間距離の変化を測定するX線回折法、中性子回折法、ひずみゲージを使用する切断法などがありますが、複雑な形状や小型部品に適用しにくい限界があります。

計装化押込み試験は、表面近くの残留応力を非破壊的に直接 測定できる方法で、ナノスケールから大型構造物まで、様々な材料と形状に適用できます。

ひずみゲージが不要なので設置が簡単で、現場でも迅速かつ柔軟に測定できるため、従来の方法より効率的です。

| 試験方法 | パラメータ | 測定厚さ | 測定部位(空間分解能) | 要素 | 試験期間の単位 | 課題 | |

|---|---|---|---|---|---|---|---|

| 非破壊 | XRD | 格上げ指数 | 0.002 ~ 0.5mm | 0.01 ~ 0.5mm² | 面内応力 | 時間 |

|

| Synchrotron | 0.1 ~ 100mm | 0.001 ~ 1mm² | 面内応力 | 時間 | |||

| Neutron | 1 ~ 100mm | 0.5mm² | すべての応力 | 時間 | |||

| Ultrasonic | 波動速度 | 1 ~ 150mm | 1mm² | 面内応力 | 時間 |

|

|

| 破壊 | Hole drilling | 表面ひずみ | 0.2 ~ 2mm | 0.5mm² | 面内応力 | 時間 |

|

| RIng-core | 5 ~20mm | 時間 | |||||

| Deep-HD | 1 ~ mm | 5mm² | 面内応力 | 日 | |||

| Sectioning | 5mm² | 垂直応力 | 日 | ||||

| Sitting | 0.5mm² | 垂直応力 | 時間 | ||||

| Contour | 0.01~1mm² | 垂直応力 | 日 |

|

|||

| 試験種類 | 試験方法 | パラメータ | 測定部位 (空間分解能) | 試験部位 | 要素 | 試験期間の単位 | 長所 |

|---|---|---|---|---|---|---|---|

| 準破壊 | 計装化押込み試験 | 押込み荷重 (変形測定 X) |

0.0001 ~ mm | 0.0000001 ~ 1mm² | 面内応力 | 分 |

|

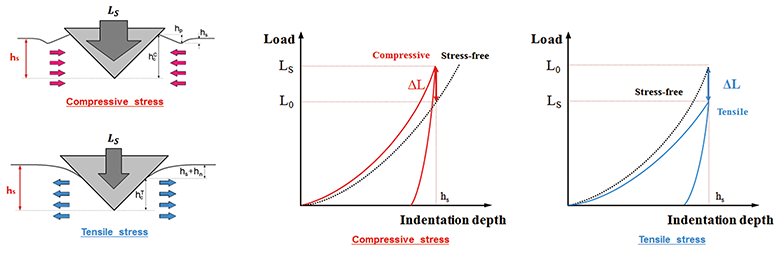

図1は残留応力が荷重-変位曲線に与える影響を示したもので、圧縮残留応力がある場合はより大きな荷重が必要で、引張残留応力がある場合はより小さな荷重が必要です。

IITでは残留応力がない場合とある場合の荷重-変位曲線を比較して残留応力を定量的に評価します。

IITでは残留応力がない場合とある場合の荷重-変位曲線を比較して残留応力を定量的に評価します。

図1. 残留応力測定の基本原理

図1で、L0は応力がない状態の荷重、LSは応力状態の荷重です。

この2つの値の差∆Lは表面残留応力と関連していますが、ISO TS 19096で標準として扱われます。

この2つの値の差∆Lは表面残留応力と関連していますが、ISO TS 19096で標準として扱われます。

直接的な応力直接測定

IITは押込み荷重-深さ曲線を分析して

表面応力を直接測定します。

一貫性の高い正確さ

微細組織と環境要因の影響が小さく、

手順が簡単で一貫性のある結果を提供します。

便利な応力差分析

応力が不要な状態が必要ではなく、応力変化の押込み

荷重-変位曲線を比較して簡単に評価できます。

非破壊評価

材料に損傷を与えることなく応力を測定できるため、試験後に材料の構造が維持されます。

広範な適用性

金属、非結晶材料、ポリマーなど、さまざまな材料に適用可能で、産業的な利用度が高いです。

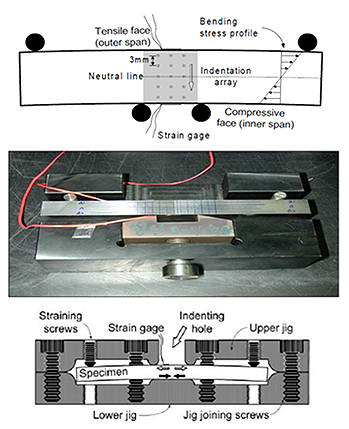

IITを通じて得られた応力測定の正確さを検証するために、同一材料内で事前に設定された基準応力レベルとIIT結果を比較しました。 SA-508 Gr. 1A材で製作された試験片は 弾性変形範囲内に置かれ、応力が誘導されました。この応力は、図2に示すようにストレインゲージを使用して正確に測定されました。その後、試験片の中心線に沿ってAIS機器を使用してIITを実施し、これにより弾性ねじり応力が適用される間に測定された応力と基準応力の直接比較が可能になりました。

図2. SA-508Gr.1A試験片に応力を加えるために4点ねじりジグを使用した実験装置 概要

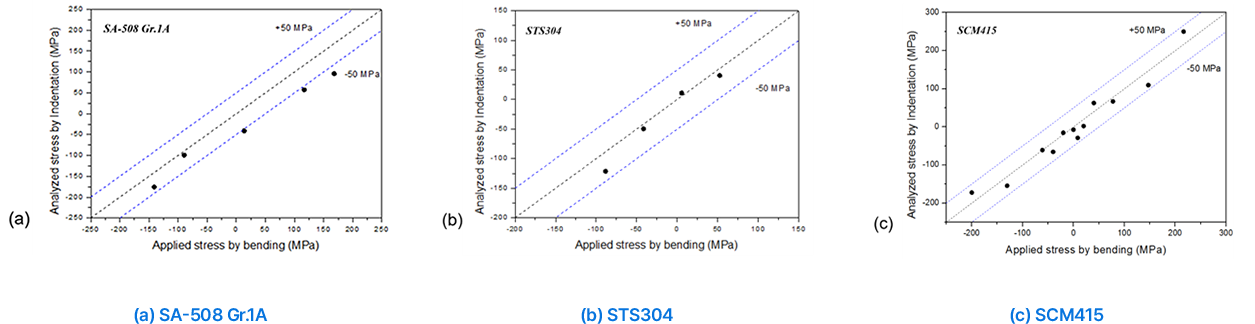

図3. 計装化押込み試験(IIT)による測定された応力値と既知の弾性ねじり応力の比較分析

図3(a)は測定された応力レベルと予想される応力レベル間の密接な相関関係を示し、全体応力範囲で50 MPa未満の最小偏差を示します。また、図3(b)と(c)は追加の 材料試験(STS 304およびSCM 415)を提示し、IITが既知のねじり応力と継続的に一致することを示し、この手法の信頼性と正確さを強調します。

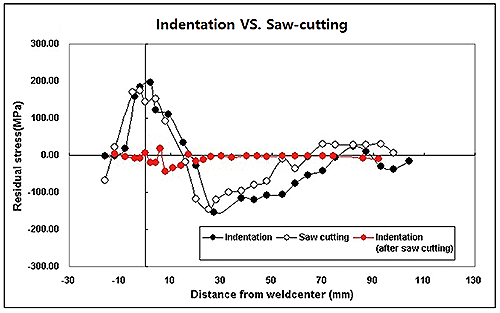

図4はIIT法とトップカット法による溶接試験片の残留応力比較結果で、両手法で類似の傾向を確認しました。

切断後の試験片で応力が除去された状態(赤色)を確認できました。

図4. IITとトップカット法による応力比較

アクセス

アクセス