기술정보

기술설명

기술정보

파괴 변형률

재료의 파괴를 예측하기 위해서는 파단 변형률 평가가 필수적이며, 이는 특히 파단 전에 상당한 소성 변형을 겪는 연성 재료에서 더욱 중요합니다.

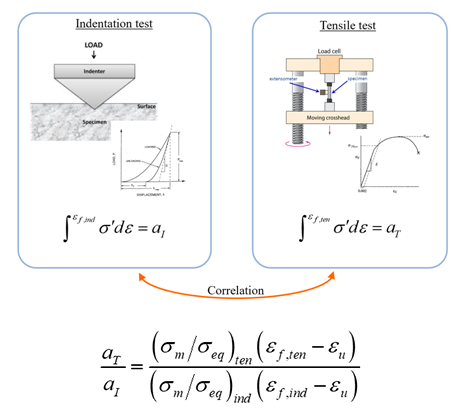

인장 및 압입 시험에서의 변형 거동은 파단에 이르기까지 유사한 양상을 보이며, 두 시험 간의 소성 에너지 요구량을 비교함으로써 계장화 압입시험(IIT)을 통해 다양한 하중 조건에서

파괴 변형률을 정량적으로 측정할 수 있습니다. 이를 통해 재료가 파단 없이 견딜 수 있는 임계 변형 조건을 효과적으로 평가할 수 있습니다.

그림 1. 압입 시험과 인장 시험 간의 임계 소성 에너지 상관관계

연성 파괴를 예측하는 한 방법으로, 누적된 소성 변형 에너지가 임계치에 도달할 때 파괴가 발생한다는 개념이 있습니다. 특히 응력 삼축성은 공극 생성과 성장에 영향을 미쳐

에너지 흡수와 파괴 거동을 결정합니다. 이 응력 삼축성을 임계 소성 에너지 기준에 통합하면 다양한 하중 조건에서 정확한 파괴 예측이 가능합니다.

에너지 흡수와 파괴 거동을 결정합니다. 이 응력 삼축성을 임계 소성 에너지 기준에 통합하면 다양한 하중 조건에서 정확한 파괴 예측이 가능합니다.

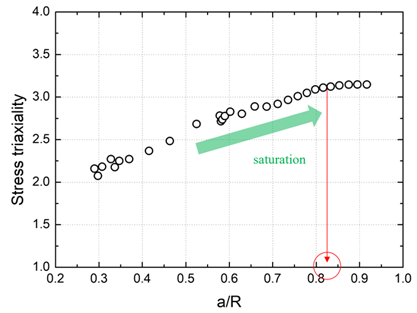

압입 시험에서 응력 삼축성이 포화 상태에 도달하면 더 이상의 추가 변형이 불가능한 상태, 즉 파괴의 임계 지점에 도달했음을 나타냅니다.

이 포화 지점에서 소성 변형이 안정화되며, 파괴 변형률의 기준으로 활용할 수 있습니다.

이 포화 지점에서 소성 변형이 안정화되며, 파괴 변형률의 기준으로 활용할 수 있습니다.

그림 2. 압입시험시 응력 삼축성의 포화

압입 시험에서는 복합적인 다축 응력 상태가 형성되며, 이로 인해 압입자 아래에는 압축 응력이, 가장자리에는 인장 응력이 발생합니다. 비록 응력 상태가 다르지만, 동일한 재료는

인장과 압입 시험에서 파괴 시 유사한 임계 소성 에너지를 요구합니다. 이를 통해 계장화 압입시험 데이터를 바탕으로 인장 시험에서의 파괴 변형률을 예측할 수 있습니다.

압입 시 국부 변형 저항성과 표면 경도에 따라 응력 삼축성이 결정됩니다. 압입 시험에서 삼축 응력 상태가 포화되는 지점은 추가 변형 없이 응력만 증가하는 상태로,

이 포화 지점은 파괴의 임계 상태를 나타냅니다. 이를 통해 각 재료별 응력-변형률 반응과 파괴 시 응력상태를 체계적으로 분석할 수 있습니다.

압입 시험의 다축 응력 상태는 인장 시험의 단축 응력 상태보다 높은 소성 구속을 유발하여 변형에 필요한 유효 응력을 증가시킵니다.

소성 구속 계수(PCF)는 압입과 인장 시험의 소성 변형 특성을 비교할 수 있는 지표로, 압입 시험을 통해 얻은 데이터를 바탕으로 재료의 파괴 저항 특성을 평가할 수 있습니다.

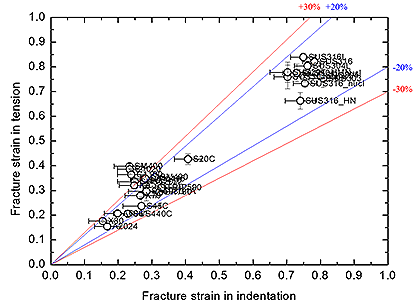

인장 시험과 압입 시험에서 평가된 파단 변형률은 다양한 재료에 대해 선형 비례 관계를 보이며, ±30% 오차 범위 내에서 일관성을 유지합니다.

이는 계장화 압입시험에서 얻은 데이터를 바탕으로 인장 시험의 파단 변형률을 예측할 수 있음을 의미합니다.

이는 계장화 압입시험에서 얻은 데이터를 바탕으로 인장 시험의 파단 변형률을 예측할 수 있음을 의미합니다.

그림 3. 인장 시험과 압입 시험에서의 파단 변형률 비교

Directions

Directions